Des aérogels à meilleur prix

Extrêmement léger et bons isolants, les aérogels promettent des applications dans la construction, la protection des satellites ou encore les batteries et les bioréacteurs. Le défi: trouver de nouvelles méthodes pour les produire en masse et à bon prix.

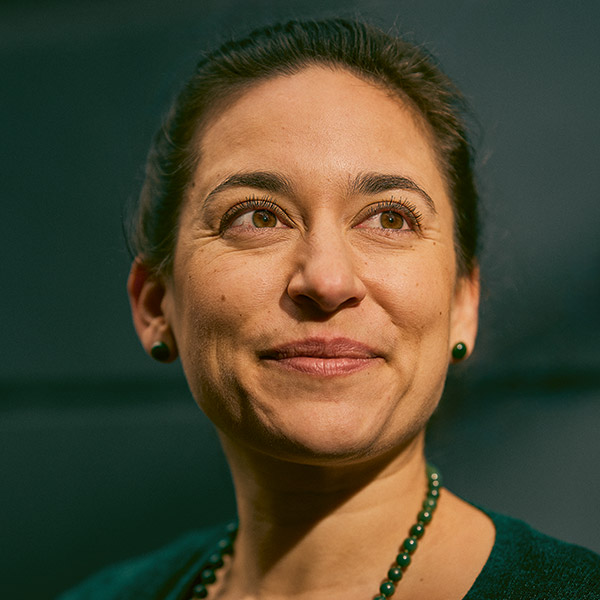

Une sorte d’éponge faite d’or et de protéines: cet aérogel flottant délicatement à la surface d’un cappucino pourrait un jour servir de catalyseur pour des réactions chimiques. Image: Nyström/Mezzenga

Un solide constitué presque uniquement d’air, cela semble trop beau pour être vrai. Mais un tel matériau existe bel et bien: les aérogels sont des corps solides légers et poreux constitués à partir de gel séché. Ils sont idéaux pour l’isolation thermique et bien d’autres applications.

Mousse en or

Au laboratoire fédéral d’essai sur les matériaux et de recherche EMPA de Dübendorf, Matthias Koebel mène des recherches sur différents aérogels particulièrement originaux destinés à des utilisations très spécifiques. Il veut notamment produire des pigments pour les chiffres luminescents des cadrans de montres à partir d’aérogels inorganiques à base d’oxydes. Son équipe étudie aussi des membranes pour des applications biotechnologiques ou des pompes à gaz miniaturisées sans composants mobiles.

Mais il y a plus extraordinaire encore: Raffaele Mezzenga et Gustav Nyström de l’ETH Zurich ont développé un aérogel à base d’or. Ils ont réussi pour cela à combiner une protéine avec des quantités variables de métal précieux. Elle assure la souplesse de l’aérogel dont les propriétés différeront en fonction du volume d’or utilisée. «Pour finir, nous obtenons une sorte d’éponge avec 2% seulement de matériau solide», indique Raffaele Mezzenga. Cet aérogel peut servir de catalyseur à l’instar de nanoparticules d’or, voire encore mieux que ces dernières grâce à la plus grande surface offerte. Les chercheurs l’envisagent également pour la protection contre les rayons cosmiques dans l’aérospatial, un domaine qui requiert des matériaux particulièrement légers.

La batterie à base d’aérogel présentée par Gustav Nyström en 2015 constitue un autre produit de niche. Son équipe a appliqué sur un support de cellulose des couches qui recèlent différentes propriétés électriques. Flexible, le produit supporte aussi les chocs. La batterie pourrait donc s’intégrer dans des vêtements. Il est possible de concevoir sur ce même principe d’autres composants électroniques, par exemple des senseurs ou des diodes lumineuses, indique Gustav Nyström. Voire des puces tridimensionnelles permettant de franchir un nouveau pas dans la miniaturisation de l’électronique.

Ces recherches ne font que commencer, et on ne saurait encore estimer le coût des produits, indique Gustav Nyström. Toutefois, le prix n’a guère d’importance lorsque le matériau représente le nec plus ultra pour un but spécifique et que les quantités utilisées restent modestes, estime Matthias Koebel de l’EMPA. Et les dispositifs envisagés ici ne sont pas véritablement destinés à une production à grande échelle.

Actuellement, la fabrication de masse se concentre exclusivement sur les aérogels de silice. Ils constituent la catégorie la plus étudiée et la plus répandue, et ils sont les seuls à être exploités commercialement. Le mode de production a déjà fortement progressé et dépasse de loin le stade du laboratoire, explique Matthias Koebel. Toutefois, il faut encore en accélérer le rythme et en réduire le coût si l’on veut imposer l’utilisation de ces substances comme isolants dans le bâtiment. Le chercheur et son équipe travaillent à la mise au point de procédés plus efficaces.

L’élaboration d’un aérogel de silice commence avec un matériau précurseur à base de dioxyde de silicium dissous dans un liquide tel que l’alcool, explique le chimiste. Après sa transformation en gel par la création d’un réseau de particules solides, le matériau imbibé de liquide doit encore être séché. Différentes méthodes peuvent être utilisées.

Tunnel de séchage

L’équipe de Matthias Koebel a opté pour un procédé plus rapide et nécessitant moins d’énergie qu’auparavant: le séchage de la solution est effectué à la pression ambiante dans une sorte de tunnel. Demeure cependant un problème: séché ainsi, le gel se contracte un peu et se fissure, ce qui entraîne la création de quantité de petites pièces. «Il est difficile d’obtenir de la sorte de gros morceaux d’aérogel», indique le chercheur. Mais on agglomère ensuite ce granulat pour en constituer de plus grands éléments, comme on le fait avec les billes de polystyrène.

Jusqu’à présent, le séchage était principalement effectué par remplacement du solvant. L’une des variantes consiste à lui substituer du dioxyde de carbone – généralement sous une pression d’une centaine d’atmosphères et à une température de plus de 50 degrés. Lorsqu’on laisse s’échapper le gaz carbonique, il ne reste plus que l’aérogel, autrement dit du dioxyde de silicium dans une structure en réseau. Les installations coûtent assez cher, et les cycles de production demandent beaucoup de temps et de maintenance. En outre, le procédé consomme de grandes quantités d’énergie. Le processus de Matthias Koebel résout ces problèmes.

L’ajout de substances chimiques dans la solution au cours de la production pour rendre l’aérogel hydrofuge constitue un autre élément important. «Sans quoi il risquerait plus tard de s’imbiber d’eau», explique le chimiste. Ce qui annihilerait l’isolation thermique et pourrait conduire à la défectuosité de composants, du fait d’un effritement par exemple.

D’autres améliorations sont l’objet de travaux menés par l’EMPA et par une spin-off nommée Nexaero. Afin de remédier à la lenteur des traitements traditionnels par lots où la fabrication dans des cuves de brassage séparées se fait par étapes successives, il s’agit de mettre au point un processus de production semi-continu, qui ne prévoit que quelques interruptions entre les ajouts des produits de base et l’obtention du produit fini.

Le granulat devrait ressortir du séchage comme des croissants d’un tunnel de cuisson, explique Matthias Koebel avec une touche d’humour. Cela constituerait un progrès considérable en vue d’une production de masse. Il espère pouvoir débuter la fabrication à petite échelle d’ici à 2020 et, si tout se déroule comme prévu, passer à des volumes importants dans les deux ans.

Sven Titz est journaliste libre à Berlin.